Son muchas las razones por las que Suministros Airpres suministra componentes y realiza instalaciones empleando el programa Transair, prácticamente desde su aparición en 1996. La razón principal por la que apostamos por la innovación que suponía el sistema creado por Legris fue la calidad y fiabilidad de sus productos. Para nosotros como instaladores era y es fundamental que nuestro trabajo proporcione al cliente una tranquilidad y seguridad de que:

– la instalación va a permitir el paso del fluido sin obstáculos, produciendo mínimo de pérdidas

– su instalación va a crecer y a adaptarse a sus necesidades, pudiendo modificarse reutilizando todos los componentes.

– y no va a tener problemas a causa del deterioro o la corrosión de los materiales que la constituyen.

Veamos cómo.

CALIDAD Y FIABILIDAD

Legris S.A. cuenta con la certificación ISO 9001 y tiene un sistema de gestión de la calidad para garantizar el nivel de calidad y servicio que sus clientes esperan.

Las certificaciones de TÜV, QUALICOAT y ASME B31.1 / B31.3 son ejemplos de cómo Legris garantiza la seguridad y la calidad de sus productos.

Transair también cumple los requisitos de la Directiva europea 97/23/CE (equipos a presión).

ÓPTIMA EFICIENCIA ENERGÉTICA

Gracias a su innovadora tecnología, Transair proporciona un mejor rendimiento en términos de caudal y reducción de las caídas de presión, gracias a:

– el diseño de «paso total» de los componentes Transair,

– el bajo coeficiente de fricción de los tubos de aluminio y del acero inoxidable

– y las características de estanqueidad del sistema, ya que su sistema de conexión impide las fugas.

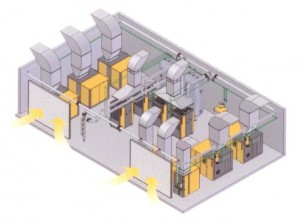

VERSATILIDAD

Los componentes pueden extraerse y cambiarse y permiten la realización de modificaciones al diseño de forma inmediata y sencilla.

Todos los componentes incorporan una conexión de montaje rápido que permite que los sistemas Transair se monten mucho más rápido que los de cobre o acero.

Todas las modificaciones o ampliaciones añadidas a un sistema Transair pueden realizarse de forma extremadamente rápida y satisfarán sus necesidades de producción.

Todos los componentes son totalmente reutilizables.

LARGA DURACIÓN

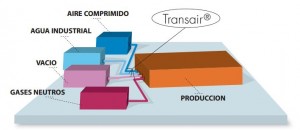

Los sistemas de tubos de acero inoxidable y aluminio Transair garantizan una total ausencia de corrosión (autoprotección mediante la formación de óxido de aluminio). La superficie interna del tubo distribuye de forma continua aire comprimido, gas inerte, vacío y agua de refrigeración limpios.

Transair también protege los equipos industriales frente al deterioro por agua de condensación gracias a sus bridas de derivación de montaje rápido con cuello de cisne integrado.

Transair previene los problemas provocados por el óxido, que afecta a los sistemas de acero negro y acero galvanizado.

Gracias a los fluidos limpios de forma continuada, los tubos de aluminio y acero inoxidable Transair garantizan una mayor longevidad de los equipos y evitan los cambios frecuentes de los elementos de filtrado.

Además de estas ventajas, el aspecto estético de Transair y su naturaleza innovadora, lo convierten en la elección de Suministros Airpres para sus instalaciones más exigentes de aire comprimido, agua de refrigeración, gases neutros y vacío.