De la energía total suministrada a un compresor, tan solo entre un 8% y un 10% puede ser convertida en energía útil que sea capaz de realizar un trabajo en el punto de uso. Esto nos da una idea de la importancia que tiene en estas instalaciones el hecho de tomar medidas que reduzcan el desperdicio, ahorrando energía y dinero.

¿Qué puntos hay que tener en cuenta a la hora de diseñar un sistema de aire comprimido eficiente?

–Equipos compresores:

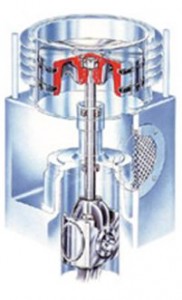

A la hora de adquirir un equipo compresor hay que tener en cuenta en que se va a utilizar el aire que genere y la demanda que se espere de él. La instalación de compresores eficientes que minimicen el gasto energético, como equipos de velocidad variable y gamas sin aceite son una buena opción de eficiencia energética.

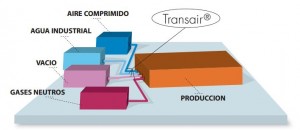

–Redes de distribución de aire:

Conocer de antemano la situación de los puntos de consumo de aire puede ayudar en la realización de un buen dimensionado de la red de distribución de aire. Además una buena instalación es de por si una buena medida de eficiencia energética.

–Control de fugas:

Todos los sistemas de aire comprimido tienen fugas de aire, incluso los nuevos. La reducción de las fugas de aire es, en la mayoría de ocasiones, la acción más importante a tener en cuenta a la hora de generar ahorros energéticos. Hay que programar mantenimientos regulares para prevenir las fugas que se puedan producir en el sistema.

–Control de la aspiración del aire:

Para un mejor rendimiento del compresor, el aire aspirado debe estar limpio y frío. El aire aumenta su volumen específico con la temperatura por lo que cuanto más caliente este, menor cantidad de aire se introduce en cada ciclo de compresión. Esto hace que disminuya el rendimiento del compresor. La situación inversa (menor temperatura) produce un efecto contrario, es decir, el aumento del rendimiento.

–Recuperación de energía térmica:

La recuperación de calor de un compresor refrigerado por aire es bastante sencilla, el método más común es el empleo directo de la salida del aire de refrigeración para suplementar la calefacción de recintos. En su forma más simplificada significa colocar el compresor dentro de un área que precise calefacción. De esta manera puede recuperarse aire caliente para su posterior reutilización.

–Control de los tiempos muertos de trabajo en vacío de los compresores:

Muchos compresores tienen la característica de funcionar alternando ciclos de carga y descarga. Los ciclos de carga son productivos, los de descarga no y en ellos el motor trabaja en vacío sin producir aire comprimido y demandando una potencia de aproximadamente el 20% de su potencia nominal.

Si se tienen en cuenta estos puntos, se podrá optimizar al máximo el sistema de aire comprimido y reducir las pérdidas durante su utilización.