En la industria actual muchos de los procesos de producción requieren de gases de alta pureza para el tratamiento de productos. Por este motivo, existen multitud de empresas que suministran gases industriales, tales como el oxígeno y el nitrógeno. Pero también existen sistemas de generación de gas que se pueden instalar en las propias infraestructuras de empresas y así generar in situ.

¿Qué es necesario para disponer de un sistema de generación de oxígeno y nitrógeno?

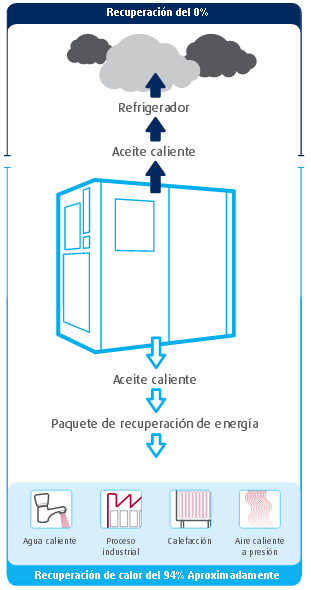

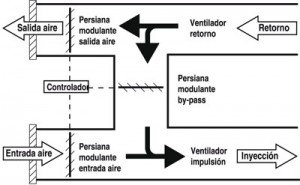

Principalmente se necesita un sistema de aire comprimido para poder incorporar el equipo generador de gas. El aire ambiental de entrada es comprimido por un compresor de aire, secado finalmente por un secador frigorífico (o de adsorción, depende de la calidad del aire que se desea obtener) y filtrado antes de entrar a los tubos del proceso para su generación y posterior almacenaje.

Principalmente se necesita un sistema de aire comprimido para poder incorporar el equipo generador de gas. El aire ambiental de entrada es comprimido por un compresor de aire, secado finalmente por un secador frigorífico (o de adsorción, depende de la calidad del aire que se desea obtener) y filtrado antes de entrar a los tubos del proceso para su generación y posterior almacenaje.

¿Cómo funcionan los sistemas generadores de gas?

En el caso de generación de oxígeno, el aire tratado es pasado hacia un recipiente lleno con Zeolitas en donde el nitrógeno y otros gases son adsorbidos preferencialmente en los poros de la zeolita de manera que el oxígeno permanece en la corriente de gas. Si se pretende generar nitrógeno, el aire tratado es pasado hacia un recipiente lleno con Carbón Molecular (CMS) en donde el oxígeno es adsorbido preferencialmente en los poros del CMS de manera que el nitrógeno con pureza ajustable (bajando hasta un contenido de O2 residual de 50 ppm) permanezca en la corriente de gas. Antes de que la capacidad de adsorción sea utilizada por completo, el proceso de separación es interrumpido y se inicia el cambio de los tubos adsorbentes.

En el caso de generación de oxígeno, el aire tratado es pasado hacia un recipiente lleno con Zeolitas en donde el nitrógeno y otros gases son adsorbidos preferencialmente en los poros de la zeolita de manera que el oxígeno permanece en la corriente de gas. Si se pretende generar nitrógeno, el aire tratado es pasado hacia un recipiente lleno con Carbón Molecular (CMS) en donde el oxígeno es adsorbido preferencialmente en los poros del CMS de manera que el nitrógeno con pureza ajustable (bajando hasta un contenido de O2 residual de 50 ppm) permanezca en la corriente de gas. Antes de que la capacidad de adsorción sea utilizada por completo, el proceso de separación es interrumpido y se inicia el cambio de los tubos adsorbentes.

El absorbente saturado es regenerado por medio de la reducción de presión por debajo de la del paso de adsorción. Esto se logra con un sencillo sistema de liberación de presión. La corriente de desecho resultante es ventilada hacia la atmósfera. El adsorbente regenerado puede ahora ser usado nuevamente para la generación de oxígeno o nitrógeno.

La adsorción y desorción tiene lugar alternamente en intervalos de tiempo iguales. Esto significa que la generación continua puede lograrse con dos adsorbentes, uno que sea encendido en adsorción y otro en regeneración. El flujo constante y pureza del producto son asegurados por un tubo protector conectado que almacena oxígeno a pureza de hasta un 95%, o el nitrógeno a purezas de hasta un 99.995% y presiones de hasta 7.5 bar(g), dependiendo del sistema generador de gas que se desee instalar.

¿Qué ventajas supone tener una instalación generadora de gas?

Las ventajas de los sistemas generadores de gas consisten, principalmente en la reducción del 90% en la compra de gas y la disponibilidad de gas continuo las 24h al día 7 días a la semana, eliminando el riesgo potencial de avería de producción por falta

de gas. Además las instalaciones pueden ser escalables y solo requieren un mantenimiento reducido.

¿En qué tipo de industrias se puede llegar a necesitar el nitrógeno y el oxígeno?

El nitrógeno puede utilizarse en procesamiento y envasado de comestibles, fabricación placas electrónicas, corte por láser y soldadura, laboratorios farmacéuticos, llenado de neumáticos para camiones y automóviles, tratamientos de calor, hospitales, plantas químicas, presurización de tanques y/o tuberías, inertización de gas, transporte de mercadería perecedera, bodegas, almazaras de aceite, tanques de combustibles, etc.

En cuanto al oxígeno, puede utilizarse en corte y soldadura, granjas piscícolas, fabricación de joyería, laboratorios, hospitales (oxígeno 93%), clínicas médicas y veterinarias, soplado de vidrio, producción de etanol y biocombustibles, tratamiento de aguas residuales, etc.

En Suministros Airpres estamos en disposición de ofrecer equipos y sistemas para la instalación de generadores de gas. Si desea obtener más información referente a este tipo de productos no dude en ponerse en contacto con nosotros. O si prefiere consultar tro tipo de productos que podemos ofrecer, no dude en visitar nuestra web.