En la actualidad, la optimización del uso de la energía en la industria a causa de los elevados costes de la electricidad ha generado un auge en sistemas de recuperación de calor en sistemas compresores.

Los pequeños compresores pueden usar aletas para disipar calor en la carcasa del compresor, pero en los grandes compresores el aire normalmente se enfría mediante intercambiadores de calor, denominados intercoolers, y usarla como fuente para otros propósitos útiles.

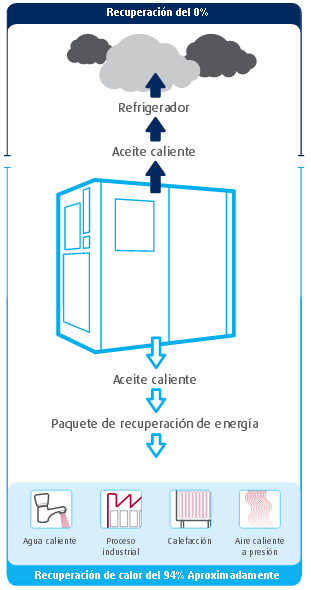

La recuperación de calor ofrece la oportunidad de redirigir el calor generado por el compresor a otros espacios o usos que requieran calor. Haciendo esto, se puede reducir los costes de producción de energía térmica.

Gran parte del consumo de los sistemas compresores se convierte en calor, por lo que es importante indicar que la recuperación de energía es una forma efectiva de rentabilizar el consumo energético, y el motivo es que en los procesos de compresión el 94 % de la energía queda disponible para recuperarla como calor.

Gran parte del consumo de los sistemas compresores se convierte en calor, por lo que es importante indicar que la recuperación de energía es una forma efectiva de rentabilizar el consumo energético, y el motivo es que en los procesos de compresión el 94 % de la energía queda disponible para recuperarla como calor.

La recuperación de calor es ideal donde el compresor en cuestión se encuentra cerca de un área que requiera calor recuperado. Esto no tiene por qué ser siempre así, siendo posible su acumulación y transporte por conducciones a puntos que están situados lejos del compresor. Como resultado, el coste de inversión para un sistema de recuperación de calor variará dependiendo de la localización del compresor del área que requiere calor.

Para determinar la energía y el ahorro en costes de implementación del sistema de recuperación de calor, primero se debe valorar la demanda de calor en el área que rodea la instalación. Esta valoración se compara con las horas de funcionamiento del sistema de aire comprimido. De esta forma se podrá calcular el ahorro que se obtendrá con la implantación del sistema de recuperación de calor.

Otra cuestión interesante es que la recuperación de calor de los compresores puede también efectuarse sobre sistemas de compresores existentes. Para determinar la viabilidad, es necesario acometer un análisis que valore el calor generado. Este análisis puede derivarse del tiempo de funcionamiento del compresory sus caracteristicas.

Como conclusión, la recuperación y reutilización del calor generado por el sistema para el calentamiento de espacios y agua reducirá los costes asociados con el suministro de energía y optimizará los sistemas de compresores.

Si desea saber más acerca de los sistemas de recuperación de calor en sistemas compresores no dude en ponerse en contacto con nostros. También puede visitar nuestra web, donde podrá obtener más información acerca de nuestros servicios.